近年来,大口径旋挖钻进工法在桩基础施工中得到广泛的推广。在大口径旋挖钻施工中,硬地层钻进是施工中遇到的主要难题之一。通常旋挖施工的硬地层主要有河床(故道)、山地丘陵的含卵砾石、漂石及风化岩层等,钻进这些较硬地层主要采用螺旋钻杆。螺旋钻杆、钻头的选择和使用是影响施工效率的重要环节。

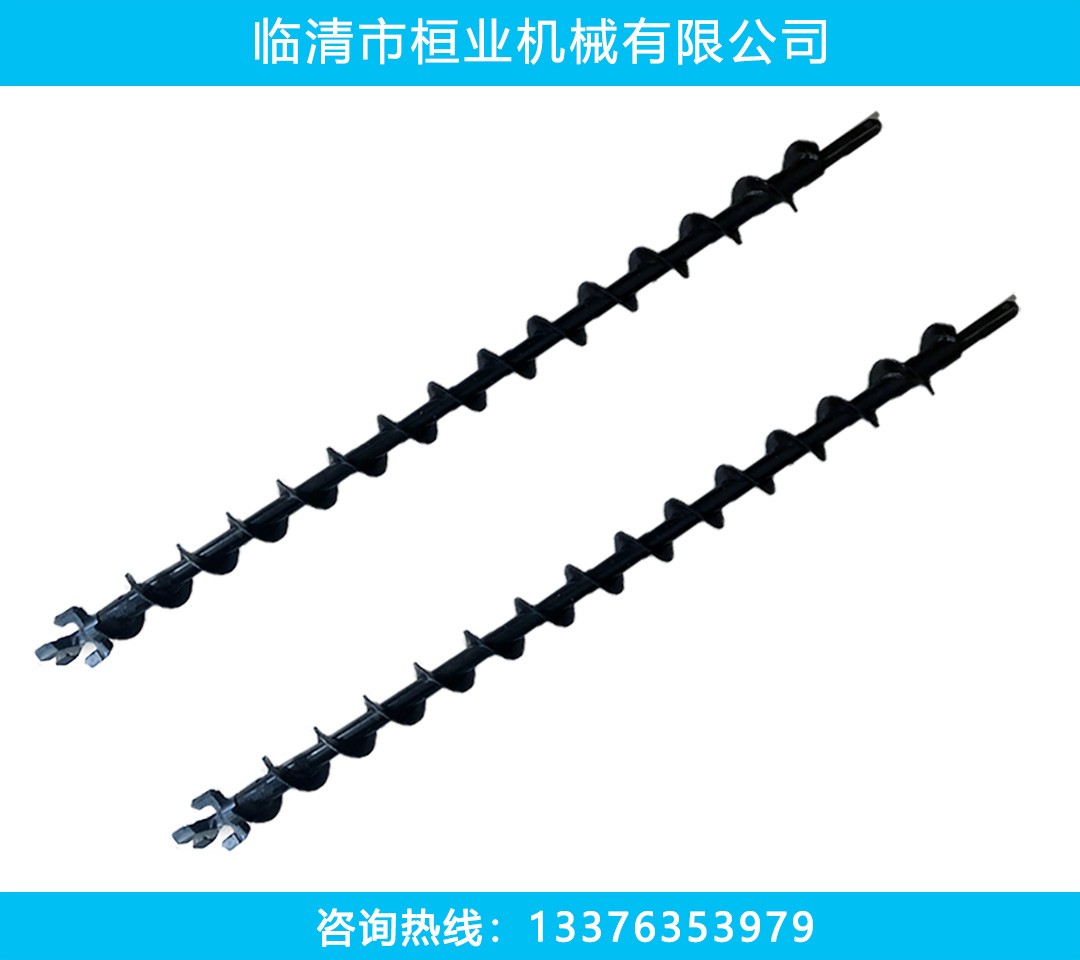

钻进硬地层的嵌岩短螺旋钻头结构如图1所示,由法兰、芯轴管、主螺旋叶片(导向螺片)和引导螺旋叶片(锥片)构成。常用的嵌岩短螺旋钻头在结构形式又可分为单锥单螺短螺旋钻头和双锥单螺短螺旋旋钻头,双锥双螺短螺旋钻头。

单锥单螺短螺旋钻头是指由一组主螺旋叶片(导向螺片)和引导螺旋叶片(锥片)组合而成的螺旋钻头(图2),双锥双螺是指由二组主螺旋叶片(导向螺片)和二组引导螺旋叶片(锥片)组合而成(图3)。

双锥单螺短螺旋钻头则是由一组主螺旋叶片(导向螺片)和二组引导螺旋叶片(锥片)组合而成。其它还有非整螺整锥的钻头形式,一般较少采用。单锥单螺的叶片间距等于导程,双锥双螺的叶片间距等于1/2导程。引导螺旋叶片上部有切削具,承担钻进碎岩和排土(石)的任务,平螺旋叶片具有导向和排土(石)的作用。切削具一般为头部镶焊有钨钴硬质合金的截齿(cutting pick)。

钻进过程中,首先在钻压下,位于芯轴管底端的中心齿在孔底中心“掏槽”,形成破碎自由面,位于螺旋锥片上的切削具跟进,形成锥形的钻孔,钻进中钻齿形成的轨迹线O在孔底的投影是一组同心圆。岩屑和土、石等沿螺旋叶片反向上升,充满螺旋叶片之间后,被提钻带出孔,或落入孔中后,用捞砂钻斗捞出。

短螺旋钻头的主要参数有螺距、螺旋线长度、螺旋钻头锥角、切削具布齿间距、(如图4所示)切削具布齿到径的螺旋线回转角度(如图5所示)、钻齿的布齿角度及长度、合金头的大小等。

单锥单螺短螺旋钻头布齿相对较少,一般钻进胶结较松的卵砾石层,特别是卵砾石较多较大的地层和风化岩层。由于单锥单螺钻头叶片间距较大,提钻过程岩屑、土块和碎石易掉落孔中,需要用捞砂斗进行捞砂清底,一般是一钻螺旋钻头,一钻捞砂钻斗,交替进行。很多时候螺旋钻头起到的是破碎或搅松孔底风化层或胶结砾石层的作用。

双锥双螺短螺旋钻头是双锥片布齿,布齿数量是单锥单螺短螺旋钻头的1.5~2倍,一般适合钻进风化岩层和卵砾石较小的砾石层。钻进中是双钻齿同时刻划,钻进效率高,钻进较平稳。

如果两组引导螺旋叶片相间布齿,那么双锥双螺短螺旋钻头的钻进轨迹线比单锥单螺短螺旋钻头相对较密,适宜在较大钻压下钻进。双锥双螺钻头比双锥单螺钻头的导向性和携带岩土更好一些,由于叶片间距较小,易被岩土挤紧,但是对于取出尺寸较大的砾石不利。

螺旋钻头锥角的锥角是螺旋钻头的重要指标,一般锥角较大,螺旋线的回转角度较小,布齿相对较少,钻头的制造成本也较低,可满足强风化和砾石层钻进。但对于中风化、弱风化等坚硬地层,则要采用小锥角钻头,大钻压进行钻进。

钻齿的布齿技术对钻头的钻进性能也有影响,一般钻进岩层较硬风化岩层,钻齿的下偏角(齿和水平方向的夹角)和出刃(伸出)量宜小,而钻进胶结较松的砾石层,钻齿的下偏角和出刃(伸出)量可大一些,提高钻进效率。

1、 2004 年9月在河南南阳某工地施工中,业主采用钻机是日本生产ED5500型旋挖钻机钻进直径1500mm桩孔,当钻进到卵砾石地层和泥页岩地层时,采用嵌岩短螺旋钻头钻进。由于钻机动力太小,且加不上压,钻进效率低。我们在工地对钻头结构进行了改进,将钻头锥角由120°改成82°,提高了钻头钻进的比压。钻头结构形式改进后,钻速由原先的几乎不进尺提高到0.6m/h,顺利钻进卵砾石层和泥页岩地层。

2、 2004年7月在广州某工地施工中,该工地处于原珠江河床,地质情况较复杂,孔内有5-10米厚的中风化和弱风化岩层,要求入弱风化五米或入微风化三米后方可终孔,施工难度相当大。施工中岩层的钻进,采用短螺旋钻头钻进。根据钻进情况,对钻头作出了一些改进。原钻头为双锥单螺,起锥0.5叶片到径,且齿尖前出刃6cm,下出刃6cm;改进后钻头为双锥双螺,起锥1.5叶片到径,齿尖前出刃3cm,下出刃2cm。钻头改进后钻进取得了理想的效果,耗时4-8小时,即完成一根桩,而用冲击钻最快需要 7天,而且钻出了花岗闪长岩岩样,理论强度为25兆帕。

短螺旋钻头是目前旋挖钻进施工中克服硬岩地层的主要钻具,根据不同的地层特点设计相应的短螺旋钻头结构,对提高钻进效果影响很大。对短螺旋钻头的制造和应用技术的深入研究以及和岩石筒钻、捞砂钻斗等的较好组合使用,可为旋挖钻机在硬岩地层的钻进的推广使用创造好的条件。

相关文档推荐: